Le mole della serie Kool Blu di CUMI ridefiniscono il processo di rettifica degli ingranaggi a modulo alto con una elevata asportazione di materiale e assenza di bruciature

Xavier Kennedy, General Manager – Capo Ricerca & Sviluppo, CUMI

Negli ultimi anni, l’energia eolica ha guadagnato una maggiore accettazione come soluzione per ridurre le emissioni e quindi ridurre il riscaldamento globale. La crescita della tecnologia eolica è guidata da più ampie turbine eoliche e riduttori. Le crescenti esigenze in termini di maggiore affidabilità e bassi costi di manutenzione dei riduttori richiedono nuovi metodi di produzione per rettificare gli ingranaggi e garantire un elevato grado di integrità del profilo e qualità della superficie. Questo articolo illustra gli ultimi sviluppi di CUMI in questo campo in rapida crescita.

Ingranaggi per la produzione di energia eolica:

Un moltiplicatore è in genere utilizzato per aumentare la velocità di rotazione da un generatore elettrico da una più bassa ad una più alta velocità. La progettazione di un moltiplicatore di una turbina eolica è impegnativa a causa del carico e delle condizioni ambientali in cui il riduttore deve funzionare. Gli ingranaggi utilizzati nelle turbine eoliche devono trasferire carichi elevati e possedere una geometria accurata. Il trasferimento ad alto carico richiede materiali temprati per questa applicazione. A causa del boom in atto nel mercato dell’energia eolica, i produttori di riduttori e moltiplicatori si stanno concentrando sull’aumento della capacità e della produttività delle macchine utensili esistenti. Nella rettifica del profilo, il tempo ciclo totale per rettificare un ingranaggio è costituito dal tempo di inattività e dal tempo di produzione principale.

Nella rettifica di ingranaggi o profili, il tempo ciclo per la rettifica è fondamentale per la produttività complessiva della macchina. Generalmente il tempo ciclo è costituito dal tempo di inattività o di funzionamento libero e dal tempo di produzione. L’ottimizzazione del ciclo di rettifica comporta un impatto significativo nei tempi di produzione. Il tempo di rettifica viene calcolato come tasso di rimozione specifico del materiale, Q’w. Rappresenta l’output del processo di rettifica. Q’w deve essere aumentato per ridurre il tempo di rettifica. Maggiore è il tasso di rimozione del materiale specifico, minore è il tempo di rettifica. Q’w è il prodotto di alimentazione radiale in entrata ed alimentazione assiale. Il tempo di rettifica deve essere aumentato sia con un incremento radiale maggiore che con una velocità di avanzamento assiale più veloce o con entrambi. Il fattore limitante per il cambiamento è la precisione del profilo e la bruciatura della rettifica.

Tasso di rimozione materiale specifico Q’w

Questo valore rappresenta la capacità di taglio della mola data in termini di materiale volumetrico rimosso (in mm3), per mm di larghezza della mola, al secondo. Questo è espresso in mm3 / mm / sec. Q’w è ampiamente accettato come parametro di riferimento per definire il processo e il livello di prestazioni dello strumento abrasivo. È calcolato dalla formula data nell’equazione 1:

Q’w = a e V w /60 Eq.1

Dove ae profondità di taglio, è preso come alimentazione verticale nell’ interstizio dello strumento. Vw volume di frammento specifico. Si riferisce al volume del materiale rimosso fino a quando non viene avviata la ravvivatura. Il rovescio della medaglia di un Q’w elevato è la generazione di calore elevato durante il processo di rettifica e conseguenti danni da bruciature agli ingranaggi.

Qualsiasi cambiamento significativo in Q’w richiede un cambiamento specifico nella progettazione della mola che può affrontare i potenziali danni, meccanici e metallurgici, al pezzo da lavorare. I tre componenti principali della mola, Abrasivo, legante e porosità, svolgono un ruolo importante per migliorare il tasso di rimozione del materiale specifico.

La costante innovazione di CUMI e la gradazione dei prodotti, attraverso la ricerca interna e le alleanze strategiche con i leader mondiali nella tecnologia di rettifica, hanno garantito il riconoscimento internazionale come produttore di abrasivi di qualità e fornitore di soluzioni di rettifica complete. Nello stabilimento di CUMI, la progettazione e la fabbricazione di una mola con abrasivi micro cristallini, la creazione di profilati avanzati, la progettazione di leganti ceramici innovativi e le pratiche di produzione robuste si uniscono sotto lo stesso tetto per lo sviluppo e la produzione delle mole di nuova generazione.

Mole serie Kool Blu per un Q’w più elevato:

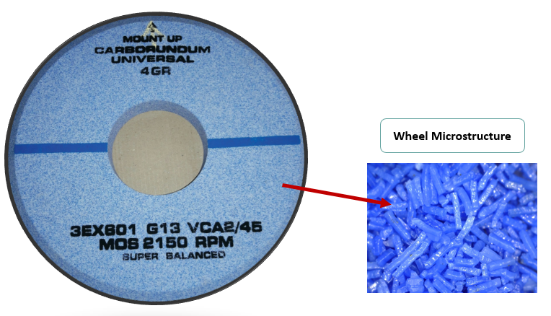

Gli abrasivi CUMI studiati con geometria definita accoppiata a leganti funzionali aiutano a raggiungere elevati Q’w. Questi grani cosi pensati non sono solo resistenti, ma hanno una densità ridotta. L’unicità della forma e della distribuzione conferisce maggiore porosità interconnessa e buona accessibilità dei refrigeranti alla zona di rettifica. Un alto livello di porosità garantisce una rimozione uniforme degli sfridi. Queste mole di nuova generazione aumentano il rendimento, offrono una significativa riduzione della frequenza della ravvivatura delle mole, minimizzano la possibilità di bruciature alle mole e garantiscono prestazioni di rettifica affidabili e costanti.

Queste mole hanno anche un’elevata permeabilità che migliora la capacità di trasporto del refrigerante della mola nella zona di rettifica. La combinazione delle proprietà sopra lo rende una soluzione perfetta per questa applicazione esigente.

Figure 1:

Mole della serie Kool Blu più adatte per la rimozione di elevati sovra materiali senza bruciature di rettifica

Case History:

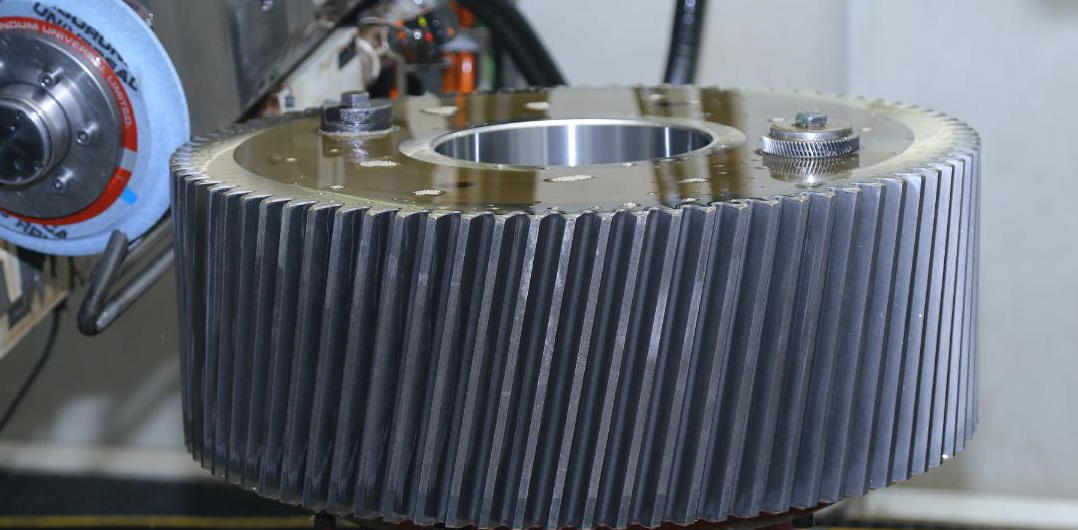

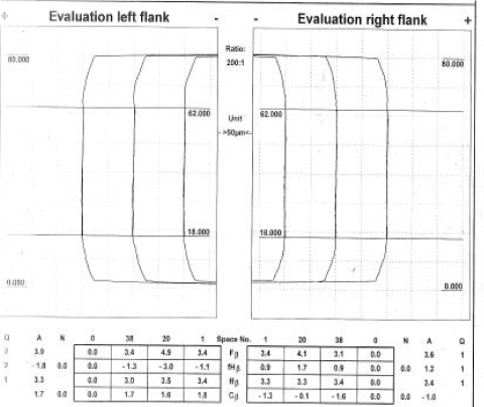

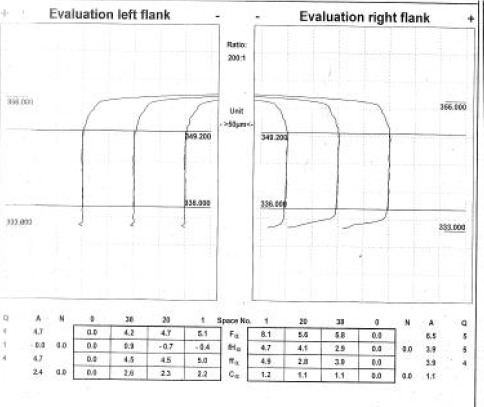

Per elaborare le prestazioni delle mole della serie Kool Blu, sono state mostrate due case history relative alle applicazioni di rettifica degli ingranaggi del generatore eolico. Le mole Kool Blu hanno performato meglio della mola in gel sol standard di un fattore> 2. Ha comportato un Vw più elevato e una sostanziale riduzione del tempo ciclo di rettifica. Le Fig. 2 e 3 mostrano gli ingranaggi rifiniti con la serie Kool Blu di mole con rispettiva casistica. Le mole della serie Kool Blu consentono una rimozione del materiale più specifica senza compromettere la precisione dimensionale degli ingranaggi (Figure 4 e 5).

| Case History : Rettifica Ingranaggio | ||

| Dato Ingranaggio | ||

| Materiale | BS7211963, Hard State | |

| Modulo | 10 | |

| Numero di denti | 16 | |

| Ampiezza facciata mm | 47.3 | |

| Angolo dell’elica ß | 20 | |

| Performance | ||

| Mola | Reference | CUMI EX |

| Potenza Macchina (kW) | ||

| Feed-rate Vw’ (mm/min) | 1200 | 1500 |

| Infeed ae (mm) | 0.38 | 0.73 |

| Rata rimozione materiale specifico Q’w | 8 | 18 |

| Finitura superficie Ra | 0.7 | 0.45 |

| Case History : Rettifica Ingranaggio | ||

| Dato Ingranaggio | ||

| Materiale | SAE/AISI /8822H Hard State | |

| Modulo | 6 | |

| Numero di denti | 56 | |

| Ampiezza facciata | 80mm | |

| Angolo dell’elica ß | 20 | |

| Performance | ||

| Mola | Reference | CUMI EX |

| Potenza Macchina (kW) | ||

| Feed-rate Vw’ (mm/min) | 1200 | 2000 |

| Infeed ae (mm) | 0.133 | 0.336 |

| Rata rimozione materiale specifico Q’w | 4 | 10 |

| Finitura superficie Ra | 0.7 | 0.6 |

Case History 2

Figure 3

Figure 4: Lead

Figure 5: Profile

Conclusione:

Le mole della serie Kool Blu dimostrano prestazioni eccezionali nella rettifica di ingranaggi con mole a profilo singolo e anche in altre applicazioni di rettifica di profili multipli. Le mole della serie Kool Blu sono progettate per portare la produttività ad un livello molto alto riducendo il rischio di danni termici.

Bibliografia:

- Statistisches Bundesamt/VDMA.

- Klaiber, M., Aktuelle Marktentwicklung bei In dustriegetrieben, Lehrgang Praxis der Zahn radfertigung, Technische, Akademie Esslingen, 2007.

- Schlattmeier, H., Diskontinuierliches, Zahnfl an kenprofi lschleifen mit Korund, Dissertation, RWTH Aachen, 2003.

- Vuèetiæ, D., Signifi kante Produktivitätssteiger, ung beim Schleifen, großer Moduln durch Kom bination, von Prozessen, Seminar Feinbearbeitung, von Zahnrädern, WZL der RWTH Aachen 2007.

- Reichel, F., Verfahrensauswahl, beim Schleifen von Großverzahnungen, Seminar Feinbearbeitung von Zahnrädern, WZL der RWTH Aachen 200.

- Innovative Concepts for Grinding Wind Power Energy Gears, A. Türich, C. Kobialka, and D. Vucetic, www.geartechnology.com/issues/0609.